En el anterior blog hablamos sobre el concepto de “empty space” (espacio vacío) y su relación directa con la huella de carbono. En esta ocasión, abordaremos un caso práctico para ilustrar cómo resolver un problema de espacio vacío utilizando la herramienta digital mencionada en el anterior blog y analizaremos el impacto positivo de las soluciones planteadas en la reducción de la huella de carbono.

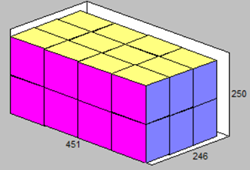

Partimos de un producto con las siguientes características:

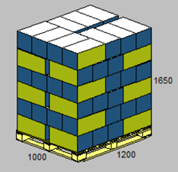

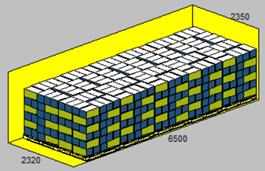

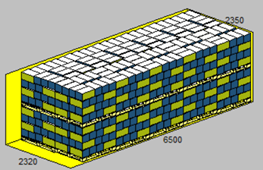

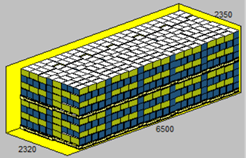

Estas cajas se organizan en un palet de tipo UK o americano (120 x 100 cm), con una altura total de 165 cm (seis alturas de cajas). Los palets se transportan en un camión con dimensiones internas de 650 x 232 x 235 cm.

Con esta configuración inicial, obtenemos los siguientes datos de eficiencia en ocupación de espacio disponible para transporte:

En esta configuración, observamos que:

A continuación, calcularemos el hipotético impacto de esta configuración en la huella de carbono, considerando un trayecto entre Lleida y Barcelona (160 km) para transportar un pedido por un total de 14000kg y las siguientes condiciones:

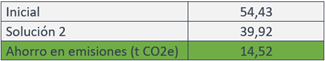

Considerando la fórmula mencionada en el anterior blog y que el factor de emisión es de 2,52 kg CO2e/L, según los datos del MITERD para camiones diésel en 2023, la huella de carbono derivada de este transporte es de 54,43 t CO2e.

Huella de carbono = Dato de actividad (consumo de combustible) · Factor de emisión = Emisiones (tCO2e)

Huella de carbono = 21600 L x 2,52 kg CO2e/L / 1000 = 54,43 t CO2e

Como conclusión, la ineficacia en la ocupación del espacio disponible (más del 38,5% del volumen corresponde a espacio vacío) conduce a producir emisiones innecesarias y por tanto, es imprescindible optimizar la configuración de la carga considerando tanto el rediseño de la caja de embalaje como su distribución en el paletizado.

La aplicación de herramientas de simulación de carga permite contribuir a disminuir la huella de carbono asociada al transporte, tal como se describe a continuación.

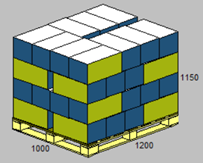

En esta primera solución, el software sugiere reducir la altura de la paletización de 6 a 4 alturas de cajas, obteniendo una altura total del palet de 115 cm.

Esta configuración permite remontar los palets dentro del camión y aprovechar mejor el espacio del contenedor.

Los datos de transporte del producto son los siguientes:

Por tanto, podemos ver que al poder remontar los palets el volumen del camión utilizado augmenta hasta un 85,7% (un 24,2% más que en el caso inicial).

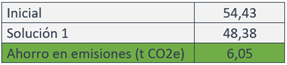

Con esta configuración, se transportan 4224 kg de producto por camión, aumentando la eficiencia del transporte. Aunque el consumo medio del camión sube a 30 L/100 km, debido al aumento de la carga, se requieren solo 4 viajes (640 km en total), lo que implica un consumo de 19200 L de gasóleo que conlleva un impacto en huella de carbono de 48,38 t CO2e. Esto significa que, con esta solución de optimización de paletizado, nos ahorramos una emisión de 6,05 toneladas de CO2e.

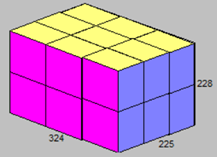

Además de reducir la altura de la paletización, se propone rediseñar la caja, disminuyendo el número de unidades por caja de 24 a 18 y ajustando las dimensiones de la caja a 32,3 x 22,5 x 22,8 cm. Esto disminuye el espacio vacío de las cajas y su distribución en el palet.

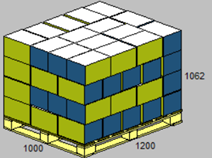

Con esta configuración, los datos de transporte del producto son los siguientes:

Como podemos ver, el rediseño óptimo de la caja ha significado un aumento de unidades de producto transportados en el camión puesto que se evita espacio vacío entre cajas.

En esta configuración, se transportan 5.068,8 kg de producto por camión. Aunque el consumo medio del camión sube a 33 L/100 km, solo se requieren 3 viajes (480 km en total), con un consumo total de 1.584 litros de gasóleo. Las emisiones de gases de efecto invernadero en este caso sería de 39,92 tCO2. Es decir, ahorramos 14,52 tCO2 en total respecto la situación inicial.

Con este ejemplo, hemos podido comprobar cómo se ha podido reducir significativamente el espacio vacío dentro de las cajas, en la paletización y hasta en el camión, utilizando un programa de optimización logística.

Además, esta optimización permite disminuir tanto costes logísticos para la empresa, como las emisiones de CO2, es decir, la huella de carbono. Obteniendo un escenario final, mediante la solución 2, en que se consigue un ahorro total de emisiones de 14,52 t CO2e y una mejora en la eficiencia del transporte del 60%.

Estas soluciones muestran cómo la optimización de estos procesos puede contribuir a reducir el impacto ambiental y mejorar la competitividad empresarial.

¿Te interesa tener un impacto positivo en la huella de carbono en tu empresa y alinearte con los requisitos de espacio vacío establecidos por el Reglamento PPWR, como hemos visto en el ejemplo? ¡Contáctanos!