Un tema pendiente en las industrias productoras de bienes de consumo es la optimización del packaging, incluyendo su paletización y posterior plan logístico. Es fundamental conocer el ahorro logístico, tanto en almacén como hacia el cliente, que puede darse al analizar los envases, los formatos, las paletizaciones y las distribuciones. Los siguientes factores son las posibles causas a una mala gestión del espacio:

A continuación, os presentamos un programa que dominamos y con el que podréis obtener un análisis exhaustivo del ahorro logístico que os supondrían distintos formatos o mosaicos. ¿Os atrevéis a poneros a prueba? ¡Empecemos!

Os presentamos Cape Pack, un software que optimiza las medidas del envase, el número de unidades por caja, la ubicación de los envases en la caja, el mosaico en el palet, incluyendo las distribuciones mixtas, en capas y columnas, y la carga del camión o de los grandes contenedores con productos homogéneos, controlando el volumen de producto ocupado y ofreciendo soluciones maximizando el número de cajas por carga ocupando un menor volumen y, por tanto, aumentando la eficiencia logística. Además, calcula la resistencia a la compresión de las cajas, analiza costes y permite la conexión a robots para crear el mosaico calculado. Por último, estandariza los formatos de cajas y emite un informe pormenorizado de las posibles soluciones de paletizado con ratios de eficiencia para tomar decisiones rápidas y acertadas.

Para demostrar la capacidad de Cape en analizar ahorros logísticos, entremos en un caso práctico. Veremos de manera clara algunas de las aplicaciones de Cape, partiendo del objetivo de enviar el máximo número de unidades por palet modificando la cantidad de unidades por caja.

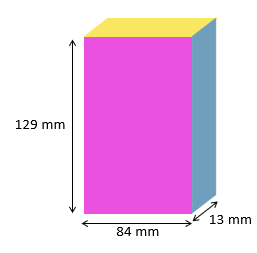

1.Definimos las dimensiones del envase primario que, en nuestro caso, será un estuche de la forma rectangular que se muestra en la imagen 1:

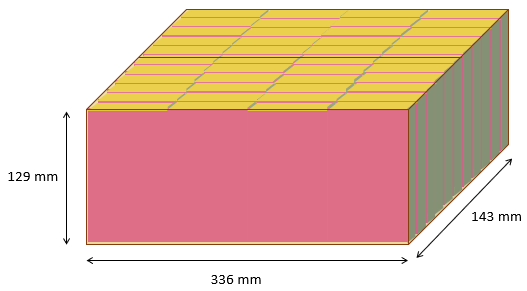

2.Indicamos cómo se coloca actualmente el producto en el envase secundario. En este caso, el envase secundario es una caja con las medidas ajustadas al envase primario, colocado de forma vertical siguiendo el esquema 4x11x1 (4 estuches a lo ancho, 11 de profundo y 1 de altura) como en la siguiente imagen:

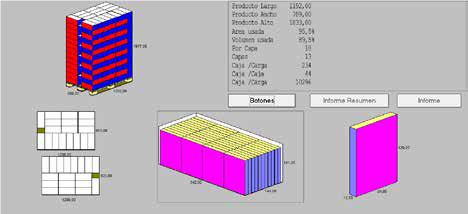

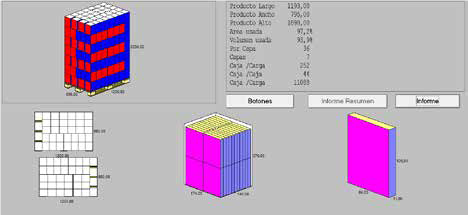

3.Introducidos estos datos en Cape, el siguiente paso es seleccionar el palet deseado que, en este caso, se trata de europalet (dimensiones 1200x800 mm). El software usa todos estos datos para calcular el esquema de paletización. Una vez calculado, nos ofrece la siguiente solución:

Donde nos encontramos los siguientes elementos:

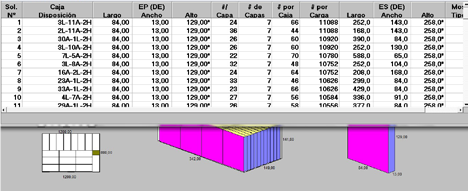

4.Con esta solución, nos resulta un envío de 10.296 estuches por palet, siendo el área empleada de 95,5% y el volumen usado de 89,5%. A primera vista, es un resultado muy bueno, pero Cape nos muestra que hay otras soluciones cambiando la disposición de los estuches en diferentes formatos de caja, cabiendo 44, 60, 70, 48, 64, 46, etc. estuches por caja. Así es como Cape nos mostraría las diversas opciones:

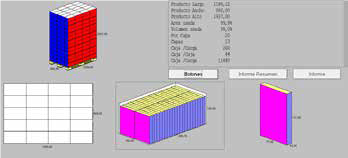

5.Si escogemos la opción 2, siguiendo con el total de 44 estuches/caja en una disposición de 2x11x2, obtenemos una mayor eficiencia ya que, según la imagen de debajo, transportaremos 11.088 estuches por palet (792 estuches más que en la solución anterior), ocupando un área de 97,2% y un volumen de 93,9%:

6.Además, si la industria se atreve a ir más allá, Cape puede optimizar las medidas del estuche y simular paletizaciones con mucha mayor eficiencia. Por ejemplo, si reducimos un lado del estuche 10 mm y ampliamos otro lado 10 mm (para conservar el volumen) obtendríamos un resultado con 11.440 estuches por carga ocupando un área de 99,2% y un volumen de 98,0%.

7.Por último, si introducimos en Cape los costes que nos suponen el palet, los estuches, las cajas, el almacenamiento del palet por mes, el transporte del palet, el coste de envío de un camión, las ventas de un millón de cajas al año y un stock en almacén de un mes, obtendríamos los siguientes ahorros:

En resumen, modificando las medidas del estuche sin alterar el volumen envasado y optimizando las medidas de la caja transportando las mismas unidades de producto, aprovechamos mejor el espacio en el palet obteniendo un evidente ahorro. Además, las ventajas no son solo económicas, sino también ambientales. A parte de un menor uso de cartón al reducir las cajas, no hay que perder de vista el transporte: la carga de camiones al ser mucho más eficiente se disminuye la huella de carbono.

En RepaQ ofrecemos el servicio de optimización del packaging, que en breves estará disponible en nuestra página web. Si tenéis curiosidad en ver el ahorro que supondría un cambio en los formatos de vuestros productos o simplemente necesitáis esquemas de paletización, no dudéis en contactarnos: nos adaptaremos a vuestras necesidades.