Los organismos internacionales de estándares como “Global Food Safety Initiative” (GFSI, que engloba las principales normas de seguridad alimentaria, como BRC, IFS, FSSC), así como “International Organization for Standardization” (ISO), promueven desde hace años el desarrollo de auditorías internas de sus sistemas de gestión como acción de mejora continua en su empresa. Todas estas normas requieren de unas auditorías robustas para validar su recertificación. Específicamente, las certificaciones requieren:

Este posicionamiento ha quedado reflejado, por ejemplo, en la cláusula 3.5 de la norma BRC que incorpora como cláusula fundamental:

“La empresa deberá poder demostrar que verifica la aplicación efectiva de los requisitos de la Norma y cualquier módulo aplicable mediante auditorías internas.”.

También se refleja en la cláusula 9.2.1 de las normas de calidad ISO 9001 y seguridad alimentaria 22000:

“La organización debe realizar auditorías internas a intervalos planificados para proporcionar información sobre si el sistema de gestión de la calidad:

a) cumple con:

1) los propios requisitos de la organización para su sistema de gestión de la calidad;

2) los requisitos de esta Norma Internacional;

b) se implementa y mantiene de manera efectiva.”

En esta publicación, os hablamos sobre el plan de auditorías internas, centrándonos en explicar su funcionalidad como herramienta de mejora continua y como implementarlo. ¡Empecemos!

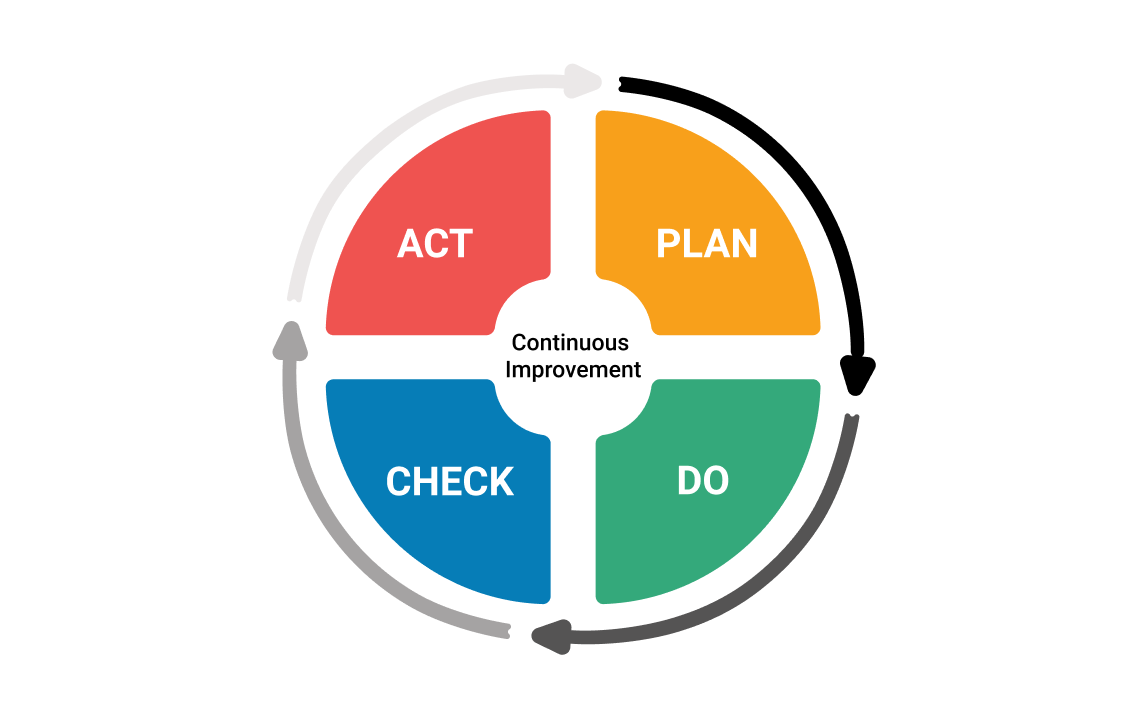

El principal objetivo que se persigue al implantar un plan de auditorías internas en una empresa es el de detectar oportunidades de mejora mediante el desarrollo del Ciclo de Mejora Continua PDCA (Plan/Planificar-Do/Hacer-Check/Verificar-Act/Actuar). El ciclo PDCA, también conocido como “Ciclo de Deming”, se utiliza como estrategia de mejora continua en diversos sistemas utilizados en las organizaciones para gestionar aspectos tales como calidad, medio ambiente, salud y seguridad ocupacional, o inocuidad alimentaria.

Las auditorías internas juegan un papel fundamental en la etapa de Verificación del PDCA. Estas permiten recopilar información para a posteriori analizar y así comprender con qué eficiencia se está ejecutando el sistema. La verificación del sistema permite identificar aquellos posibles riesgos o no conformidades y crear nuevas oportunidades para una mejora proactiva. Esta mejora se consigue mediante el desarrollo de un plan de acciones correctivas y preventivas, también conocido como CAPA plan (Corrective And Preventive Actions), que deberá ser implementado en la siguiente etapa, Actuar.

Cuando se comprende correctamente cual es la causa raíz de un problema es cuando realmente se puede solucionar. CAPA (Corrective And Preventive Actions) es un plan que deriva de la aplicación de diferentes herramientas utilizadas para abordar el análisis de un problema de manera sistemática con el fin de lograr controlar los procesos y, en última instancia, ayudar a prevenir un incidente costoso de calidad o seguridad alimentaria.

Es fundamental basar el CAPA plan en la identificación de la causa del problema, más allá de lo sucedido, es necesario conocer lo que inició el problema. Algunas de las herramientas más utilizadas para la identificación de la causa-raíz son:

Una vez detectada la causa inicial es momento de gestionar las no conformidades. Para ello debemos definir las acciones correctivas y preventivas que sean necesarias para cerrarlas. ¿Qué diferencia hay entre una acción correctiva y una preventiva?

El PDCA no deja de ser una rueda que gira y gira, con el propósito de que nunca pare la búsqueda de oportunidades de mejora. Planificar un enfoque efectivo para gestionar este proceso es clave, y no sólo desde un punto de vista regulatorio, sino también para garantizar los procesos y operaciones de la empresa. Se debe demostrar que aquel análisis de causa raíz y las acciones que se planificaron previamente, han sido efectivas y han permitido solucionar de modo definitivo aquella no conformidad discordante. Si por el contrario detectamos la recurrencia del problema, las acciones no han sido suficientes y el plan CAPA no ha sido eficaz. En la mayoría de los casos sucede debido a que el análisis causa raíz no fue eficaz, ya sea porque no había una única causa raíz o no se observaron otros factores de contribución, etc.

Gracias a las auditorías internas, se permite reevaluar con una cierta frecuencia el sistema de gestión de las empresas y así detectar no conformidades nuevas o la reaparición de problemas que ya se habían analizado anteriormente. Con ello se consigue detectar aquellos análisis CAPA que han sido ineficaces y promover nuevas soluciones para alcanzar el objetivo de la mejora continua del sistema.

Ninguna compañía, independientemente de su tamaño, no puede permitirse no contar con un programa de auditorías internas eficaces. Estas auditorías se pueden personalizar para adaptarse al proceso y serán diferentes de una compañía a otra. El programa de auditoría interna puede verse como la verificación del sistema y para utilizarse correctamente se debe asegurar que se completan todos los pasos de PDCA. Es indispensable asegurarse de que las acciones correctivas / CAPA se implementan y evalúen para mostrar una mejora continua.

Con un buen plan, su proceso de revisión o auditoría interna ciertamente será exitoso. ¿Necesitas más ayuda? En RepaQ encontrarás consultores técnicos expertos para ayudarte a implantar un plan de auditorías y de análisis CAPA a nivel de toda la organización. Y recuerda: somos los únicos consultores oficiales BRC Packaging en España. ¡Contáctanos!